Der Krupp-Tunnelfräser KTF 280

Im Bergbau ist die Aufgabe einer Vollschnittmaschine die Herstellung eines Tunnels (Strecke) als Verbindung zwischen den verschiedenen Arbeitsplätzen unter Tage. Diese Verbindungswege erfüllen eine wichtige Aufgabe innerhalb der Logistik des Bergwerks. Hier werden Bergleute und Material von einem Einsatzort zum nächsten transportiert und Grubenventilatoren sorgen für ausreichend frische Luft.

Der ursprüngliche Plan, eine auf der Zeche Westerholt eingesetzte Maschine in das Deutsche Bergbau-Museum Bochum aufzunehmen, war buchstäblich ins Wasser gefallen, weil sie nicht vor seinem Eindringen in das stillgelegte Bergwerk geborgen werden konnte.

Als sich dann die Möglichkeit ergab, eine andere Maschine gleicher Bauart zu übernehmen, die zum Bau eines Trinkwasserstollens durch die Schwäbische Alb eingesetzt worden war, schlug man von Museumsseite zu. Am 24. März 1971 wurde der Krupp-Tunnelfräser im Anschauungsbergwerk des Deutschen Bergbau-Museums Bochum eingeweiht.

Das Vorbild – Die Vollschnittmaschine nach dem System Wohlmeyer

Die Mechanisierung des Steinkohlenbergbaus in den 1950er- und 1960er-Jahren durch neue Technik zur Gewinnung wie dem Kohlenhobel oder Walzenschrämlader erhöhte den Bedarf an Frischluftzufuhr in den Zechen und verlangte damit auch nach größeren Streckenquerschnitten. Eine neue Vortriebstechnik, die zudem kostengünstig, sicher und schnell arbeiten sollte, war gefragter denn je.

Das direkte Vorbild für den Tunnelfräser im Anschauungsbergwerk des Deutschen Bergbau-Museums Bochum ist eine ursprünglich von dem österreichischen Konstrukteur Wohlmeyer entworfene Maschine. Der erste Prototyp wurde bereits 1958 von der Österreichisch-Alpinen Montangesellschaft gebaut und im alpinen Massenkalk sowie auf der Schachtanlage Westerholt getestet.

Um die weitere Entwicklung basierend auf dem System Wohlmeyer bemühten sich die Firmen Habegger aus Thun in der Schweiz, deren Patente später von Atlas Copco übernommen wurden, und die Firma Fried. Krupp Maschinen- und Stahlbau mit jeweils eigenen Modellen.

Den Maschinen ist die Arbeit mit Rollenbohrwerkzeugen gemeinsam, welche den Vortrieb eines kreisförmigen Tunnels ermöglichen. Die am Schneidkopf montierten, rotierenden Werkzeuge werden gegen das Gestein gepresst, während das hohe Gewicht der Maschine sowie zusätzliche Verankerungen im Grubenbau (Abspannvorrichtungen) die Reaktionskräfte beim Vortrieb aufnehmen.

Auf das Voranschreiten des Vortriebs folgt jeweils das Lösen der Verankerung und das Nachziehen des hinteren Maschinenteils. Bei jedem Vorrücken der Vollschnittmaschine wird im Durchschnitt etwa 1,0 m Gebirge abgebaut. Das gelöste Gestein wird dann von einer Fördereinrichtung aufgenommen und in entgegengesetzter Richtung abtransportiert.

Der Krupp-Tunnelfräser KTF 280

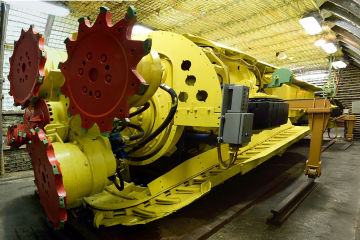

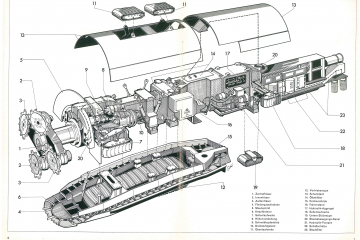

Der Schneidkopf des Tunnelfräsers dreht sich um eine zentrale Hohlachse. Auf dem Schneidkopf sitzt ein vorstehender Zentralfräser, der das Gestein herauslöst. Die übrigen Fräser erweitern die vorgeschnittene Öffnung von innen nach außen. Alle Fräser drehen sich unabhängig vom Schneidkopf um ihre eigene Achse. Das Schneidsystem soll es ermöglichen, größere Gesteinsbrocken wegzubrechen, während man mit einer geringen Vorschubkraft auskommt.

Der Tunnelfräser wurde mit Ausnahme des Bohrkopfes und der Bohrwerkzeuge von der Firma Krupp umgebaut und verstärkt. Er verfügt über einen Kettenkratzförderer zum Abtransport des Gesteins sowie eine Entstaubungsanlage zur Reinigung der durch den Bohrvorgang mit Gesteinsstaub belasteten Luft.

Der Vorwärtsschub der Maschine wird mit Hilfe eines Raupenfahrwerks gewährleistet. Die Lenkung erfolgt durch den Einsatz von Seitenlaufwerken zum Durchfahren von Kurven und das Heben und Senken des Schneidkopfes zum Vortrieb mit Steigungen und Gefälle im Streckenverlauf. Die Richtung wird dem Fahrer durch einen Laserstrahl angezeigt.

Zwei verschiedene Modelle des Tunnelfräsers wurden von Krupp gefertigt: KTF 280 (Tunneldurchmesser 2,6-3,0 m) und KTF 340 (Tunneldurchmesser 3,2-3,6 m). Die kleinere Maschine, die später im Deutschen Bergbau-Museum Bochum aufgestellt wurde, bohrte den rund 9 km langen Albstollen zur Versorgung des Raums Stuttgart mit Trinkwasser vom Bodensee, während die größere auf der Zeche Westerholt zum Einsatz kam.

Weitere Entwicklung

Nach dem Wohlmeyer-System gebaute Vollschnittmaschinen wie der Krupp-Tunnelfräser hatten bewiesen, dass man auch den Streckenvortrieb im Bergbau mechanisieren kann. Allein die Schwelle zur Wirtschaftlichkeit konnte mit ihnen noch nicht erreicht werden. An diesem Punkt glaubte man erst Mitte der 1970er-Jahre auf der Zeche Minister Stein mit einer Vortriebsmaschine des nordamerikanischen Herstellers Robbins angekommen zu sein.

Das spezielle Schneidsystem des Tunnelfräsers wurde von Herstellern wie Atlas Copco und Wirth noch weiterentwickelt. Zu weiteren Versuchen im Flözstreckenvortrieb kam es aber mit Maschinen des Systems Wohlmeyer nicht. In den 1960er-Jahren wurden verstärkt Teilschnittmaschinen für diesen Zweck eingesetzt.

Außerdem begannen auch deutsche Hersteller wie Demag und Wirth in den 1960er-Jahren mit der Herstellung von Vollschnittmaschinen mit einem auf Disken-Rollenbohrern basierenden Schneidsystem nach nordamerikanischem Vorbild. Zeitweise waren in deutschen Zechen gleichzeitig bis zu sieben Vollschnittmaschinen im Einsatz.

Seit Ende der 1990er-Jahre befinden sich im europäischen Bergbau keine Vollschnittmaschinen mehr im Betrieb. Aufgrund des Rückgangs des Bergbaus ist auch der Bedarf an langen Strecken mit großem Querschnitt stark vermindert.

Entwicklung und Konstruktion des Tunnelfräsers sind im Aktenbestand des Vereins für die bergbaulichen Interessen, kurz „Bergbau-Verein“ (montan.dok/BBA/16) des Bergbau-Archivs Bochum dokumentiert. Informationen zur Übergabe der Maschine an das Museum befinden sich im Verwaltungsschriftgut des DBM (montan.dok/BBA 112). Dieses wird ebenso wie die „Sammlung Firmenprospekte“ (montan.dok/BBA FP) im Rahmen des Projekts „montan.dok 21“ erschlossen und zukünftig für die Objektforschung zur Verfügung stehen.

01. Juli 2019 (Jens Brokfeld, M.A.)

- Literatur

Montanhistorisches Dokumentationszentrum (montan.dok) beim Deutschen Bergbau-Museum Bochum 030001085001

Montanhistorisches Dokumentationszentrum (montan.dok) beim Deutschen Bergbau-Museum Bochum (BBA) 112/990 und FP/697/11

Der Albstollen, in: Heitkamp Mitteilungen, Bauen macht Freude 1, 1971, S. 8 ff. Europäische Kommission/Europäische Gemeinschaft für Kohle und Stahl: 50 Jahre Kohleforschung der EGKS (1952-2002), Luxemburg 2002.

Arcypowski, Manfred/Schönfeld, Helmut: Erste Betriebserfahrungen mit der Streckenvortriebsmaschine Wohlmeyer, in: Glückauf 101, 1965, S. 961-970.

Arcypowski, Manfred/Trösken, Kurt: Flözstreckenvortrieb mit dem Krupp-Tunnelfräser 340, in: Glückauf 107, 1971, S. 880-885.

Boldt, Hermann: Meilensteine der Bergtechnik im Spiegel der Zeitschrift Glückauf (1965-1990), in: Glückauf 125, 1989, S. 23-52, 1417-1438 und 126, 1990, S. 63-75, 155-173.

Goossens, W.: Vortriebsmaschinen für Flöz- und Gesteinsstrecken, in: Technische Mitteilungen, Organ des Hauses der Technik e. V. Essen, 60, 1967, Heft 9, S. 369-375.

Stack, Barbara: Handbook of Mining and Tunnelling Machinery, Chichester/New York 1982. Trösken, Kurt: Neue Entwicklungen bei den ausländischen und inländischen Streckenvortriebsmaschinen, in: Glückauf 101, 1965, S. 843-850.